(1) základní zásady

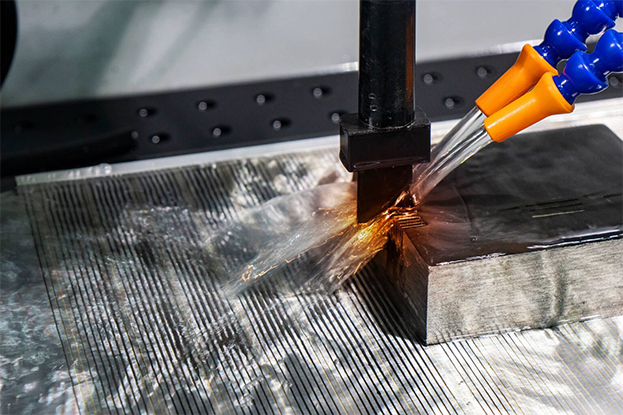

Elektrické vypouštění obrábění (edm) je zvláštní metodou obrábění, která používá elektrickou erozi generovanou pulzním vypouštěním mezi dvěma elektrodami ponořenými do pracovní tekutiny k erozi vodivých materiálů. Je také známá jako obrábění elektrického vypouštění nebo elektrické erozní obrábění, zkráceno jako edm.

Elektrické vypouštění je vhodné pro zpracování složitých komponentů, jako jsou přesné malé dutiny, úzké štěrbiny, drážky a rohy. Pokud je nástroj obtížně dosažitelný na složitých plochách, v oblastech, kde je nutné hluboké řezání a kde je poměr stránek obzvláště vysoký, je proces obrábění elektrického vypouštění lepší než obrábění frézování. Pro zpracování špičkových dílů může zpětné vypouštění mletých elektród zlepšit míru úspěchu a ve srovnání s vysokými a drahými náklady na nástroje je vypouštění vhodnější. Kromě toho se v oblastech, kde je požadováno obrábění elektrického vypouštění, používá obrábění elektrického vypouštění k zajištění povrchu vzoru jiskry. Dnes, s rychlým rozvojem vysokorychlostního frézování, byl do určité míry vytisknut vývojový prostor obrábění elektrického vypouštění. Současně vysokorychlostní frézování také přineslo větší technologický pokrok v obrábění elektrického vypouštění. Například použití vysokorychlostního frézování při výrobě elektród výrazně snižuje počet konstrukcí elektród díky realizaci obrábění úzkých ploch a vysoce kvalitních výsledků povrchu. Kromě toho použití vysokorychlostního frézování k výrobě elektród může také zlepšit účinnost výroby na novou úroveň a zajistit vysokou přesnost elektród, čímž se zlepšuje přesnost obrábění elektrického vypouštění.

Pokud je většina obrábění dutiny dokončena vysokorychlostním frézováním, používá se elektrické vypouštění pouze jako pomocný prostředek k čištění rohů a okrajů, tak, aby byl příspěvek jednotnější a méně

(2) základní zařízení: obráběcí stroj s elektrickým vypouštěním.

(3) hlavní vlastnosti

Schopné zpracovávat materiály a složité tvarované obrobky, které lze těžko řezat pomocí běžných řezných metod; bez řezné síly během obrábění; žádné vady, jako jsou brýle, značky nožů, drážky atd.; materiál elektrody nástroje nemusí být tvrdší než materiál obrobku; přímo používá elektrickou energii pro zpracování, Usnadnění automatizace; povrch prochází po zpracování metamorfní vrstvou, která musí být v některých aplikacích dále odstraněna; čištění pracovní tekutiny a ošetření znečištění kouře vzniklého během zpracování jsou relativně obtížné.

Obrábění elektrického vypouštění má tyto vlastnosti:

Může zpracovat jakýkoli vodivý materiál s vysokou pevností, vysokou tvrdostí, vysokou húževnatostí, vysokou krehkou a vysokou čistotou; během zpracování není zřejmá mechanická síla, vhodné pro zpracování obrobků s nízkou tuhostí a mikrokonstrukcí: parametry impulsu lze upravit podle potřeb a hrubé obrábění, polopřesné obrábění, A přesné obrábění lze provádět na stejném obráběcím stroji; jámy na povrchu po obrábění elektrického vypouštění jsou užitečné pro ukládání oleje a snížení hluku; účinnost výroby je nižší než účinnost řezání obrábění; během procesu vypouštění se na elektrodu nástroje spotřebovává část energie, Výsledkem je ztráta elektród a ovlivňuje přesnost tvarování.

(4) rozsah použití

Zpracování forem a dílů se složitými otvory a dutinami; zpracování různých tvrdých a křehkých materiálů, jako jsou tvrdé slitiny a uhašená ocel; zpracování hlubokých a jemných otvorů, nepravidelných otvorů, hlubokých drážek, úzkých štěpů, a řezání tenkých listů; zpracovávat různé tvořící nástroje, šablony, přístroje na závitové kroužkové přístroje,-------------------------------------------------------------------------------------------- A jiné nástroje a měřicí nástroje.

Obrábění elektrického vypouštění musí splňovat tři podmínky

1. musí být použit napájecí zdroj impulsu

2. k udržení malé mezery mezi nástrojovou elektródou a elektródou obrobku musí být použito zařízení pro automatické nastavování krmiva.

Výboj jiskry musí být proveden v tekutém prostředí s určitou izolační pevností (10-107 Ω · m).

Ne všechny plísňové oceli mohou podstoupit obrábění zrcadlového edm

Některé plísňové oceli mohou snadno dosáhnout zrcadlového efektu prostřednictvím elektrického vypouštění, zatímco jiní nemohou dosáhnout zrcadlového efektu bez ohledu na to. Současně je tvrdost plísňové oceli vyšší a efekt edm zrcadlového obrábění je lepší. Viz níže uvedená tabulka pro různé vlastnosti zpracování materiálů a zrcadel.

| Třída | Materiál | Zrcadlový výkon |

| A | Skd61 | Velmi dobře |

| Stavax (s136) | Velmi dobře | |

| Pd555 | Velmi dobře | |

| Nak80 | Velmi dobře | |

| 718h | Velmi dobře | |

| B | Sks3 | Dobrý |

| Skh9 | Dobrý | |

| Hpm38 | Dobrý | |

| S55c | Dobrý | |

| H13 | Dobrý | |

| Xw10 | Není dost dobrý. | |

| C | Skd11 | Špatné |

| Nak55 | Špatné | |

| Hpm1 | Špatné | |

| Dh2f | Špatné | |

| D | Bs | Povrch hrušky |

| Al | Povrch hrušky | |

| Supertvrdá slitina | Povrch hrušky |

(1) základní zásady

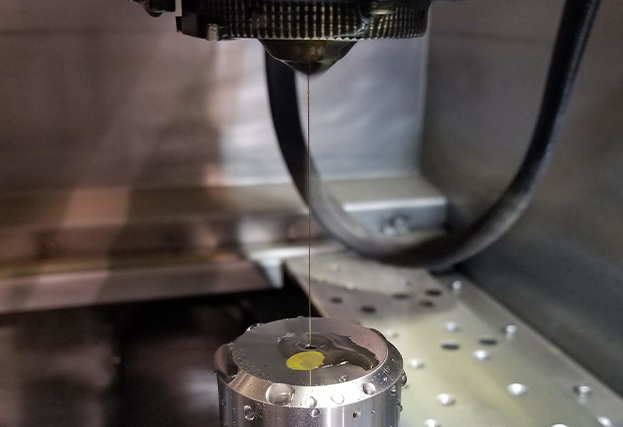

Při použití nepřetržitě se pohybujících jemných kovových drátů (nazývaných elektrodových drátů) jako elektród je obrobek vystaven impulsnímu jiskřivému výtoku, aby se odstranil kov a řezal do tvaru. Anglický název je drát řezaný elektrický výboj obrábění, zkratka wedm, také známý jako drát řezání.

(2) základní vybavení: elektrický řezací stroj s vypouštěním.

(3) hlavní vlastnosti

Kromě základních vlastností obrábění s elektrickým vypouštěním má řezání drátů s elektrickým vypouštěním také některé další vlastnosti:

-Bez nutnosti vyrábět komplexní tvarované elektrody nástrojů může být obráběna jakákoli dvourozměrná plocha s přímou linií jako generatrix;

-Může řezat úzké mezery asi 0,05 milimetrů;----------------------------------------------------------------------------------------------------------

Ne všechny přebytečné materiály se během zpracování zpracovávají do šrotu, což zlepšuje míru využití energie a materiálů;

-Při obrábění edm s nízkou rychlostí, kde není elektrodový drát recyklován, je průběžná aktualizace elektrodového drátu přínosná pro zlepšení přesnosti obrábění a snížení drsnosti povrchu;

-Účinnost řezání, kterou lze dosáhnout řezáním elektrického výbojového drátu, je obvykle 20-60 mm2/min, s maximálním počtem 300 mm2/min; přesnost obrábění je obecně mezi ± 0,01 a ± 0,02 milimetrů, s maximálním ± 0,004 milimetrů; drsnost povrchu je obecně ra2,5 až 1,25 mikronů, S maximem ra0.63 mikronů; tloušťka řezu je obvykle 40-60 milimetrů, s maximální tloušťkou až 600 milimetrů.

(4) rozsah použití

Zejména se používá pro zpracování: různé složité a přesné malé obrobky, jako jsou konvexní, konkávní, konvexní a konkávní formy děrování, pevné desky, výbojové desky, atd.; kovové elektródy používané pro formování nástrojů, šablon a elektrické vypouštění obrábění; různé mikro drážky, úzké štěrbiny, libovolné křivky, It has outstanding advantages such as small machining allowance, high machining accuracy, short production cycle, and low manufacturing cost, and has been widely used in production. V současné době bylo použito více než 60% celkového počtu strojů na řezání elektrického výbojového drátu v číně a v zahraničí.

Řezání elektrického vypouštěcího drátu je technologií pro obrábění rozměrů obrobku. Za určitých podmínek zařízení je rozumná formulace technologických tras zpracování důležitou vazbou při zajištění kvality zpracování obrobků.

Proces obrábění forem nebo dílů s použitím elektrického řezu vypouštěcího drátu lze obecně rozdělit do následujících kroků.

Analyzovat a přezkoumat výkresy:

Vzorec analýzy pomalého řezání drátů je rozhodujícím prvním krokem při zajištění kvality obrábění a komplexních technických ukazatelů obrobku. Jako příklad je při trávení vzorku, prvním krokem je výběr vzoru obrobku, který nelze nebo není snadné zpracovat s elektrickým řezáním vypouštěcího drátu. There are generally the following types:

1. obrobky s vysokými požadavky na drsnost povrchu a přesnost rozměrů, které nelze po řezání ručně uspořádat;

2. obrobky s úzkými štěrbinami menší než dIameter elektrodového drátu plus výbojová mezera, nebo obrobky se zaoblenými rohy tvořenými výbojovou mezerou mrtvé elektródové desky a rámu wellhead nejsou v rohu obrázku povoleny;

3. nevodivé materiály;

4. díly s tloušťkou přesahující rozpětí drátového rámu;

5. obrobky s délkou zpracování přesahující x a efektivní délka zdvihu y drag plate a požadavky na vysokou přesnost.

Za podmínek splnění požadavků na technologie zpracování řezání drátů by mělo být pečlivě zváženo drsnost povrchu, přesnost rozměrů, tloušťka obrobku, materiál obrobku, velikost, odbavení, a tloušťka stampovaných částí.

Programovací úvahy:

1. stanovení prověrky a poloměru přechodného kruhu

Rozumně určit prověrku razítka. Rozumný výběr clearance die je jedním z klíčových faktorů souvisejících s životností plísně a velikostí plísní v pečetých částech. Prostor mezi různými materiálem pro štítky je obecně zvolen v rámci následujícího rozmezí:-----------------------------------------------------------------------------------------------------

Soft punching materials, such as copper, soft aluminum, semi hard aluminum, glued wood boards, red cardboard, mica sheets, etc., může mít mezeru 10% -15% tloušťky děrování mezi konvexními a konkávními formami.

Tvrdé perforační materiály, jako jsou železné plechy, ocelové plechy, listy z křemíkové oceli atd., mohou mít clearance 15-20% tloušťky děrování mezi konvexními a konkávními formami.

Toto jsou skutečné údaje o zkušenostech některých drátů, které stříhají perforace, které jsou menší než mezinárodně populární large gap punching die. Protože povrch obrobku zpracovávaného řezáním drátu má křehkou a volnou topenou vrstvu, čím větší je obráběcí elektrické parametry, tím horší je drsnost povrchu obrobku, a čím silnější je tavená vrstva. Jak se zvyšuje počet úderů formy, tento křehký a volný povrch se postupně opotřebuje, což způsobuje postupné zvyšování mezery formy.

Rozumně určit poloměr přechodného kruhu. S cílem zlepšit životnost obecných forem pro stlačování za studena,Dodavatelé štítkové formyNavrhují zahrnout přechodné kruhy by měly být přidány na křižovatce linií, linií a kruhů, zejména v malých úhlech. Velikost přechodného kruhu lze zvážit na základě tloušťky děracího materiálu, tvaru formy, požadované délky života a technických podmínek úderové části. Vzhledem k tomu, že úderová část bude silnější, může také přechodný kruh odpovídajícím způsobem zvýšit. Obecně lze zvolit v rozmezí 0,1-0,5mm.

Pro přechodné kruhy s tenkými perforačními materiály, malé plísně fit mezery, a bez přídavku pro větší punčování díly, s cílem získat dobrou prostor mezi konvexní a konkávní formy, v rohu tvaru se obvykle přidává přechodný kruh. Vzhledem k tomu, že obráběcí dráha elektrodového drátu přirozeně vytvoří přechodný kruh s poloměrem rovným poloměru elektrodového drátu a jednostrannou výbojovou mezeru ve vnitřním rohu.

2. vypočítat a napsat obráběcí programy

Rychlé řezání drátů

Při programování je nutné zvolit přiměřenou polohu upínání na základě situace složek a zároveň určit rozumný výchozí bod a cestu řezání.

Výchozí bod řezání by měl být přijat v rohu tvaru nebo v oblastech, kde je výčnělek snadno odstraněn.

Řezná cesta je založena zejména na zásadě předcházení nebo snížení deformace formy. Obecně by mělo být zváženo, aby se tvar v blízkosti upínávací strany snadno řezal na konci.

3. program papierové pásky a korekturace papírové pásky pro závity a zpracování

Po dokončení výroby papírové pásky podle programového listu se ujistěte, že pročítejte programový list a vyrobenou papírovou pásku jeden po druhém. Před pokusem o odřezání vzorku použijte lepenku na prověrku, abyste do řídícího systému vložili program. Jednoduché a sebevědomé obrobky mohou být přímo zpracovány. Pro formy s vysokými požadavky na přesnost rozměrů a malou clearance mezi konvexními a konkávními formami musí být použity tenké materiály pro zkušební řezání. Přesnost a prostor řezaných částí lze zkontrolovat. Pokud se zjistí, že požadavky nejsou splněny, mělo by se včas analyzovat, aby se problém identifikoval a program upravil, dokud nebude kvalifikován, než bude plísně možné oficiálně zpracovat. Tento krok je důležitým krokem při vyhýbání se šrotu obrobku.

Podle skutečné situace může být program také zadán přímo z klávesnice nebo předán přímo z programovacího stroje do coNtroller.

3. elektro chemické obrábění

(1) základní zásady

Procesní metoda nazývaná elektrochemické obrábění, která je založena na principu anodického rozpuštění během procesu elektrolýzy a využívá tvořenou katodu k tvaru a velikosti obrobků do určitého tvaru a velikosti.

(2) rozsah použití

Elektrochemické obrábění má významné výhody při zpracování obtížně zpracovatelných materiálů, složitých tvarů nebo tenkofalných dílů. Elektrochemické obrábění bylo široce používáno, jako jsou pušky na hlavně, čepele, integrované otoční kolo, formy, nepravidelné otvory a díly, skřípění a oddělování. A při zpracování mnoha dílů hrála elektrochemická obráběcí technologie důležitou a dokonce nenahraditelnou roli.

(3) výhody

Široký rozsah zpracování. Elektrochemické obrábění může zpracovávat téměř všechny vodivé materiály, aniž by byly omezeny jejich mechanickými a fyzikálními vlastnostmi, jako jsou pevnost, tvrdost a pevnost. Metallografická struktura materiálu zůstává po zpracování v podstatě nezměněná. Obvykle se používá pro zpracování obtížně zpracovatelných materiálů, jako jsou tvrdé slitiny, vysokoteplotní slitiny, uhašovaná ocel, nerezová ocel atd.

(4) omezení

Nízká přesnost a stabilita zpracování; náklady na zpracování jsou vyšší a čím menší je velikost šarže, tím vyšší jsou dodatečné náklady na kus.

4. laserové zpracování

(1) základní zásady

Laserové zpracování je proces využití energie světla k dosažení vysoké hustoty energie v ohnisku po soustředění objektivu. Roztaje se nebo odpaří materiál za velmi malou dobu a je roztažen a dosahuje zpracování.

(2) hlavní vlastnosti

Technologie laserového zpracování má výhody, jako jsou nízké materiální odpady, významné nákladové efekty ve velké výrobě a silná přizpůsobivost se zpracováváním objektů. V evropě se laserová technologie běžně používá pro svařování speciálních materiálů, jako jsou prvotřídní kryty a základny automobilů, křídla letadel a tělesa kosmických lodí.

(3) rozsah použití

Laserové zpracování, jako nejčastěji používaná aplikace laserových systémů, zahrnuje zejména technologie, jako je laserové svařování, laserové řezání, úprava povrchu, laserové značení, laserové vrtání, mikrozpracování a fotochemické usazení, stereolithography, laser etching, etc.

5. zpracování elektronového paprsku

(1) základní zásady

Zpracování elektronových paprsků je zpracování materiálů za použití tepelných nebo ionizačních účinků vysoce energetických konvergujících elektronových paprsků.

(2) hlavní vlastnosti

Vysoká hustota energie, silná penetrační schopnost, široká škála jednorázové penetrační hloubky, poměr šířky velkého svařování, rychlá rychlost svařování, malá tepelná postižená zóna a malá pracovní deformace.

(3) rozsah použití

Hmotnostní rozsah zpracování elektronového paprsku je široký a oblast zpracování může být velmi malá; přesnost zpracování může dosáhnout úrovně nanometru a dosáhnout molekulárního nebo atomového zpracování; vysoká produktivita; znečištění způsobené zpracováním je malé, ale náklady na zpracování zařízení jsou vysoké; může zpracovat mikropóry, Úzké štěrbiny atd., a také lze použít pro svařování a jemnou litografii. Vakuová technologie svařovacího mostu elektronového paprsku je hlavní aplikací zpracování elektronového paprsku v automobilovém průmyslu.

6. obrábění iontového paprsku

(1) základní zásady

Zpracování iontového paprsku je proces urychlení a zaostření toku iontů generovaného zdrojem iontů pod vakuem, aby se dosáhlo povrchu obrobku pro zpracování.

(2) hlavní vlastnosti

Vzhledem k přesnému řízení hustoty iontového proudu a iontové energie lze efekt obrábění přesně ovládat, čímž se dosáhne ultra přesného obrábění na nanostupcích a dokonce i molekulárních a atomových úrovních. Při zpracování iontových paprsků je vzniklé znečištění malé, namáhání zpracování a deformace jsou minimální a přizpůsobivost se zpracovanému materiálu je silná, ale náklady na zpracování jsou vysoké.

(3) rozsah použití

Zpracování iontového paprsku lze rozdělit na dva typy na základě jeho účelu: lepcení a potažení.

1

Iontové leptání se používá k zpracování drážek na gyroskopových vzdušných ložiskách a dynamických tlakových motorech s vysokým rozlišením, přesností a dobrou opakovatelností. Dalším aspektem aplikací pro lepcení iontových paprsků je lepcení vysoce přesné grafiky, jako jsou elektronické komponenty, jako jsou integrované obvody, optoeleCtronic a optoelektronické zařízení. Leptání iontových paprsků se také aplikuje v zřídnoucích materiálech a při výrobě pronikavých vzorků elektronového mikroskopu.

2

Existují dvě formy zpracování iontového paprsku: sputtering deposition a ion plating. Iontové pokovování má širokou škálu materiálů, které lze pokovovat, a kovové nebo nekovové tenké fólie mohou být pokovovány na kovových i nekovových plochách. Lze také pokovovat různé slitiny, sloučeniny nebo určité syntetické materiály, polovodičové materiály a materiály s vysokou teplotou tání.

Iontový paprsek potahování technologie může být použita pro potažení mazací fólie, tepelně odolné fólie, opotřebné fólie, dekorativní fólie a elektrické fólie.

7. plazmatické obloukové obrábění

(1) základní zásady

Plazmatické obloukové obrábění je speciální metodou zpracování, která využívá tepelnou energii plazmatických oblouků k řezání, svařování a rozprašování kovů nebo nekovových materiálů.

(2) hlavní vlastnosti

1) mikro-paprskové plazmatické obloukové svařování může zvářit fólie a tenké desky;

2) having a small hole effect, it can effectively achieve single-sided welding and double-sided free forming;

3) plasma arc has a high energy density, high arc column temperature, and strong penetration ability. Ocel s tloušťkou 10-12mm nevyžaduje skořápy a může být na obou stranách v jednom směru svařována a formována. Má rychlou rychlost svařování, vysokou produktivitu a malou deformaci napětí;

4) zařízení je relativně složité a spotřebovává velké množství plynu, takže je vhodné pouze pro vnitřní svařování.

(3) rozsah použití

Widely used in industrial production, especially in the welding of copper and copper alloys, titanium and titanium alloys, alloy steel, stainless steel, molybden a jiné kovy používané ve vojenských a špičkových průmyslových technologiích, jako je letectví a letectví, jako jsou raketové střely z titánové slitiny a některé tenkofalní kontejnery na letadlech.

8. ultrazvukové obrábění

(1) základní zásady

Ultrazvukové obrábění je zvláštním typem obrábění, které používá ultrazvukovou frekvenci jako nástroj pro malé amplitudní vibrace, a prostřednictvím dopadu abrazívního volného v tekutině mezi ním a obrobkem na obráběném povrchu, postupně rozbije povrch materiálu obrobku. V angličtině je zkrácena jako usm. Ultrazvukové obrábění se obvykle používá pro perforaci, řezání, svařování, hnojení a leštění.

(2) hlavní vlastnosti

Může zpracovat jakýkoli materiál, vhodný zejména pro zpracování různých tvrdých a křehkých nevodivých materiálů. It has high machining accuracy for workpieces, good surface quality, but low productivity.

(3) rozsah použití

Ultrazvukové obrábění se používá hlavně pro vrtání (včetně kulatých otvorů, nepravidelných otvorů a zakřivených otvorů), řezání, vrtání, hnízdí, řezání, oddělování malých dílů, plísňového povrchuUltrazvukové leštění, A brúsené obvazy na kola z různých tvrdých a křehkých materiálů, jako jsou sklo, kremeň, keramika, křemík, germánium, ferit, drahokamy a nefrit.

9. chemické zpracování

(1) základní zásady

Chemické lepcení je speciální obráběcí proces, který využívá korozní rozpouštěcí účinek kyselých, alkalických nebo solných roztoků na materiálech obrobku, aby byl získán požadovaný tvar, velikost nebo povrchový stav obrobku.

(2) hlavní vlastnosti

1) může zpracovat jakýkoli kovový materiál, který může být řezán, aniž by byl omezen tvrdostí, pevností a dalšími vlastnostmi;

2) vhodné pro rozsáhlé zpracování a schopné zpracovávat více dílů současně;

3) nevznikají žádné stres, praskliny nebo trhliny a drsnost povrchu dosahuje ra1.25-2.5 μ m;

4) easy to operate;

5) není vhodný pro zpracování úzkých drážek a otvorů;

6) není vhodné odstranit vady, jako jsou povrchové nerovnosti a škrábance.

(3) rozsah použití

Vhodné pro zpracování tloušťky na velké ploše; vhodné pro obrábění složitých otvorů na tenkofalních dílech.