Razítka je výrobní metoda, která je vysoce náchylná k bezpečnostním nehodám. Podle příslušných informací je počet osobních nehod, které se vyskytují na děracích strojích, třikrát vyšší než v obecném mechanickém průmyslu. S vyhlášením zákona o bezpečnosti práce mnoho výrobců přijalo mnoho bezpečnostních opatření k ochraně bezpečnosti pracovníků. Většina podniků však stále používá metodu ručního obsluhy pro přímé sestavování dílů do dutiny formy ručně, když používají metody razítka pro výrobu. V této situaci, pokud výstražné zařízení a formy nemají bezpečnostní ochranné prostředky, je velmi snadné způsobit osobní bezpečnostní nehody.

Za prvé, vzhledem k nevědomosti provozovatele, pohrdání, nedostatečnému porozumění, nedostatku zkušeností nebo nedbalosti, nespokojenosti a dalším negativním emocím vůči nebezpečí a bezpečným způsobům provozu při razítkových operacích, velké obráběcí stroje jsou obvykle ovládány několika lidmi společně. Pokud spolu nespolupracují řádně, jsou k nehodám také náchylné.

Důvody pro lisování forem jsou přímo spojeny s osobní bezpečností operátorů, bezpečností zařízení a normálním fungováním výroby razítka. Formy mohou bez preventivních strukturálních opatření naklonit, zlomit, plížit odpady, nebo odrazit obrobky nebo odpad z důvodů strukturálního nebo opotřebování; plísně je vhodné pro prsty vstoupit do nebezpečné zóny.

Objektivním důvodem pro výskyt bezpečnostních nehod v oblasti razítka je, že spojka, brzda a bezpečnostní zařízení štítkovacího zařízení používaného k razítkování jsou náchylné k poruše, výsledkem je nedostatečná citlivost a spolehlivost spojky a brzdy, náhlá ztráta kontroly elektrické řídicí struktury a průběžné perforace. Pracovní povaha punčího stroje překračuje fyziologickou hranici lidské reakce.

Důvodem pro 4 procesní technické dokumenty je skutečnost, že specifikace procesu razítka je technickým dokumentem, který vede výrobní proces dílů. Většina stávajících specifikací procesu razítka v podnicích jasně neupřesňuje bezpečnostní požadavky a bezpečnostní technická opatření. Bez upřesnění specifických bezpečnostních technických opatření pro různé vlastnosti specifických částí se řízení bezpečnosti stává pouhou formalitou.

Důvody pro řízení bezpečnosti zahrnují pravidla a předpisy pro výrobu bezpečnosti lax, nejasnou disciplínu procesu, špatné řízení plísní, vícenásobné skryté nebezpečí nehod zařízení, nepřiměřenou organizaci výroby, chaotické pracovní prostředí, neuspokojivé pracovní podmínky na výrobním místě, nerovnoměrné skládání výrobků, zablokované průchody, špatné řízení bezpečnosti, Nízká úroveň bezpečnosti, porušení pravidel a předpisů a nedostatečný důraz na bezpečnost výroby. K úrazovým úrazům dojde i nadále.

Výše uvedené jsou charakteristiky a příčiny bezpečnostních nehod, které jsou náchylné k výskytu v procesu štampování. Jak je předcházet: zlepšení kvality provozovatelů je důležitým vazbou v oblasti bezpečnosti výroby; navrhování rozumných a bezpečných štampových štítků je předpokladem pro bezpečnou výrobu; správné používání a údržbu štampového zařízení, stejně jako přidání bezpečnostních ochranných opatření, jsou základem bezpečné výroby; Procesní technické dokumenty jsou základem pro bezpečnost výroby.

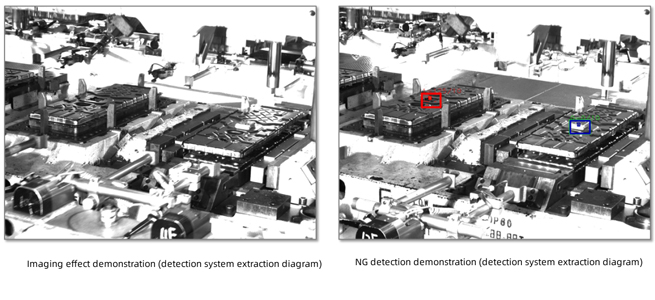

1. the intelligent stamping forming visual inspection instrument has an ai algorithm automatic collection and modeling function, which greatly facilitates machine adjustment and improves work efficiency. Při vytváření standardní srovnávací šablony není nutné po aktivaci funkce "ai" zastavit. Systém automaticky kombinuje více mírně odlišných, ale ok obrázků na základě nastavených relevantních parametrů, aby se stanovil vizuální standardní model, pokud jde o statistickou shodu, hodnoty funkcí, podobnost, grayscale hodnoty, a další aspekty; běžné monitory však tuto funkci nemají. Po každém vypnutí poplachu je nutné ručně zkontrolovat dutinu formy, aby bylo možné určit, zda je obrázek v pořádku, pak se rozhodnout hromadit nebo zrušit, a nakonec resetovat a spustit perforační stroj. Operace je problematická a ovlivňuje produkci.

2. intelligent software algorithms are truly deep learning algorithms that can accumulate n standard images (thePočet snímků lze nastavit svévolně) a začlenit je do modelu. Tento algoritmus významně snižuje rychlost falešného poplachu pro detekci tvarování kovů a zajišťuje rychlost detekce. Konvenční vizuální rozpoznávání může provádět pouze jednoduché srovnání obrázků a nemůže začlenit více nahromaděných standardních snímků do jednoho modelu. Tento algoritmus omezuje typy a účinnost detekce produktů a je náchylný k falešným alarmům nebo chybějícím detekcím, což vážně ovlivňuje rychlost výroby a účinnost.

3. it can accurately monitor the abnormal situation of the upper and lower moulds of the punching machine in milliseconds and timely alarm and control the stop to avoid pressing the mold. Konvenční monitory mohou sledovat pouze nižší plísně.

4. funkce automatického zaostření najde optimální parametr ohniskové vzdálenosti pomocí výpočtu počítače. Konvenční řešení může pouze manuálně upravit ohniskovou vzdálenost, takže je snadné ovládat a rychlost nastavení je rychlá.

5. the intelligent stamping forming visual detector can provide the function of remote viewing the monitoring situation of the monitor. Prostřednictvím mobilní aplikace vyvinuté naší společností mohou uživatelé vzdáleně a v reálném čase zobrazit záznamy o vypnutí a spuštění, záznamy o provozu, záznamy o poplach, snímky ng a statistiky monitorování každého monitoru. Usnadnit sledování a řízení používání monitoru vedením společnosti.

V reálném čase on-line detekce jakýchkoli abnormalit na povrchu formy během výrobního procesu, aby se zabránilo kompresi a zranění formy, aby se dosáhlo snížení nákladů a zlepšení účinnosti. Hlavní testy jsou následující:

1. check if there are any residues, punches, or products (including hand entering the work area) left inside the upper and lower moulds (moving and fixed moulds);

2. check whether the material strip of the continuous stamping mold is delivered on place;

3. check for any missed punching holes;

4. ostatní plísní abnormality

Vhodné pro scénáře: single punch, continuous mold, multi station robotic arm mold

V současné době je široce používán mnoha výrobci lisování a vstřikování v automobilovém průmyslu a domácích spotřebičů, jako jsou byd, great wall motors, foxconn a marťanské kuchyně.