U různých typů nárazových dílů je nejtěžší zvládnout hluboké těsnění, protože materiál proudí. Jiné typy budou jednat s některými z nich, ale pro razítko díly s vysokými požadavky na velikost, problém odpružení může být někdy velmi znepokojivé. V současné době, kmen neviděl žádný připravený vzorec pro výpočet springback. Obecně se lidé spoléhají na zkušenosti, aby kompenzovali různé materiály a úhly r. Samozřejmě, jsme docela jasné o faktorech, které způsobují rebound. Pokud opravíme formy a zaměřujeme se na určité podmínky, můžeme stále najít účinné metody pro kontrolu rebound

Rebound je obtížným problémem, který lze vyřešit u automobilových dílů. V současné době se používá pouze softwarová analýza k analýze teoretické částky kompenzace odrazu a k kontrole odrazu v produktu se přidávají posilovací žebra. To však nemůže plně kontrolovat rebound, a je nutné nahradit nedostatečnou analýzu částky kompenzace odrazu ve fázi ladění formy a zvýšit proces tvarování.

1. vlastnosti materiálu

Na karosérii automobilu se vyskytují díly s různými silami, od obyčejného plechu po plechový plech s vysokou pevností. Různé listy mají různé výnosové síly a čím vyšší je výnosnost plechu, tím pravděpodobnější je, že zažívají rebound.

Materiál tlustých dílů desek je obecně válcovaná doska z uhlíkové oceli za tepla nebo válcovaná ocelová deska s nízkou pevností. V porovnání se studeně válcovanými tenkými deskami mají za tepla válcované tlusté desky špatnou kvalitu povrchu, velké tloušťky, nestabilní mechanické vlastnosti materiálu a nižší prodloužení

2. tloušťka materiálu

Během procesu formování má tloušťka plechu významný vliv na výkon ohybu. Při zvyšování tloušťky plechu se fenomén odrazu postupně snižuje. Je tomu tak proto, že s nárůstem tloušťky plechu se zvětšují materiály zapojené do plastické deformace, a tak se také zvyšuje deformace elastické obnovy. Proto se rebound snižuje.

S nepřetržitým zlepšením úrovně pevnosti silných dílů desky se problém přesnosti rozměrů způsobený odrazem stává stále vážnějším. Návrh formy a pozdější ladicí proces vyžadují pochopení povahy a velikosti části odrazu, aby bylo možné přijmout odpovídající protiopatření a nápravná opatření.

U silných dílů z plechu je poměr poloměru ohybu k tloušťce desky obecně velmi malý a není možné ignorovat napětí a jeho změnu ve směru tloušťky desky.

3. tvar části

Existují značné rozdíly v odrazu dílů s různými tvary. Pro složité tvarované části se obvykle přidává sekvence tvarování, aby se zabránilo výskytu odrazu v důsledku nedostatečného tvarování. U některých speciálně tvarovaných částí, jako jsou části tvaru u, se však při analýze procesu formování musí zvážit kompenzace odpružení.

4

Významným technologickým opatřením je proces razítka se silou držení hrany. Při nepřetržité optimalizaci síly držení hrany lze nastavit směr toku materiálu a zlepšit vnitřní rozdělení napětí materiálu. Nárůst síly držení hrany může zdokonalit kreslení dílů, zejména v bočních stěnách a v polohách v úhlu r. Pokud je formace dostatečná, sníží rozdíl ve vnitřních a vnějších namáhách, čímž se sníží rebound.

5. stretch armatura

V dnešní technologii se široce používají protáhací žebra. Rozumně nastavování polohy roztažení může účinně změnit směr průtoku materiálu a distribuovat odolnost krmiva na lisovací ploše, čímž se zlepšuje tvarovatelnost materiálu. Nastavení roztažných žeber na díly, které jsou náchylné k odpružení, může učinit tvorbu dílů úplnější, rovnoměrnější rozložení napětí a snížit tak odpružení.

Nejlepší čas na snížení nebo odstranění rebound je během výrobního návrhu a vývoje formy. Prostřednictvím analýzy přesně předvídat množství rebound, optimalizovat návrh a proces produktu a snížit rebound využitím tvaru, procesu a kompenzace produktu. Během fáze ladění formy je nutné přísně dodržovat pokyny pro analýzu procesu při zkoušce formy. V porovnání s běžnou analýzou se se pracovní zátěž analýzy a korekce rebound zvýšila o 30% až 50%, ale může značně zkrátit cyklus ladění formy.

Rebound je úzce spjata s procesem kreslení. Pod různými dr.Podmínky (tonáže, úderu a rychlost krmiva atd.), ačkoli se nejedná o problémy se tvarováním s razítkovanými díly, bude rebound po ořezání zřejmější. Analýza odrazu a kreslicí analýza používá stejný software, ale klíčem je, jak nastavit parametry analýzy a účinně vyhodnotit výsledky odrazu.

Pružinové ovládání nepravidelných dílů

Během vývojového procesu levé a pravé dílčí části předního patra, došlo k fenoménu 4 ° odrazu (viz obrázek 6), a obrázek 6 označoval pozici odrazu a stupeň odrazu složek. Na základě polohy odrazu a stupně odrazu obrobku formulujte protiopatření, jak je znázorněno na obrázku 7. Současně by měl být materiál vložky tvarování formy cr12mov a tvrdost by měla dosáhnout HRC58-62.

Kontrola odrazu části tvaru l

L-tvarové části určitého modelu houpajícího ramene se zpravidla vyvíjejí se stejnou formou pro levé a pravé protiopatření. Aby se zabránilo bočním silám, které mohou způsobit, že se tvořené části odchylují, vpravo symetrický vývoj dílů tvaru l pro korekci odrazu je v podstatě stejný jako u-tvarované části.

Ovládací prvek opěradla tvaru u

Obecně jsou části tvaru u náchylné k odrazu. Na obrázku 1 je uveden schéma předního tělesa levé/pravé přední podélného světla vnitřní desky určitého modelu vozidla a jeho překrývající se vztah na celém vozidle. Z obrázku 1 je vidět, že tato část během vývojového procesu narazila na problémy s odrazem. Obrázek 2 označuje umístění odrazu a specifické množství odrazu části. Po opakované analýze a komunikaci s projektovým personálem na základě vztahu s překrýváním došlo ke změnám částí zvýšením délky zpřísňovacích žebříků a přidáním tvarovací sekvence samotné formy, s předem stanovenou sekvencí tvarování 1 až 3,5mm

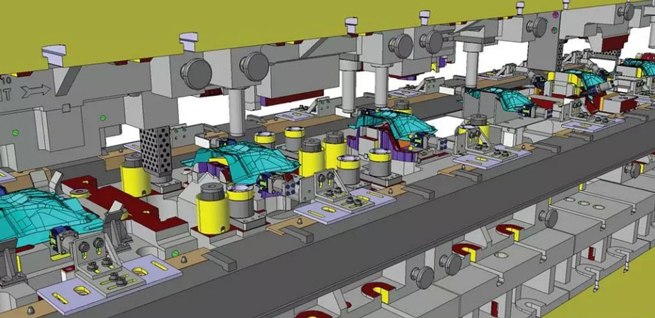

Třídění procesu zvyšuje sekvenci tvarování a celá boční stěna obrobku je tvarována tak, aby se zajistilo, že v obrobku není žádný fenomén odrazu. Jak je znázorněno na obrázku 5, sekvence bočních děrování po sestavě přidává tvarovací vložky a všechny vložky do formy jsou vyrobeny z materiálu cr12mov, což zajišťuje, aby tvrdost uhašení dosáhla HRC58-62. Byl stanoven konečný plán a forma byla upravena podle tohoto plánu. Na místě ověřování ukázalo, že v tvořených částech nebyl žádný fenomén odrazu.

Na základě dřívějších zkušeností s vývojem modelů vozidel je možné určit podrobnosti o snadno opětovných dílech a procesu vývoje pro aplikaci těchto dílů.

Kromě toho jsou současná společná procesní opatření pro řešení opěradla z plechových plechů následující:------------------------------------------------------------------------------------------------------

1. správné ohýbání

Korekce ohybové síly koncentruje děrací sílu v zóně deformace ohýbaní, takže vnitřní vrstva kovu bude stlačena. Po korekci budou vnitřní i vnější vrstvy protáhlé. Po vyložení lze rebound trend komprimovaných dvou zón snížit vzájemnou kompenzací.

2. tepelné zpracování

Žíhání před ohýbáním může snížit jeho tvrdost a výnosu napětí, což může snížit rebound a také snížit ohybovou sílu. Po ohýbání může být znovu uhašeno.

3. nadměrné ohýbání

Při výrobě ohybu se v důsledku elastického zotavení zvýší úhel deformace a poloměr plechu. Rebound je možné snížit pomocí metody, kdy stupeň deformace plechu přesahuje teoretický stupeň deformace.

4. hot ohýbání

Použitím ohýbání vytápění a výběru příslušné teploty má materiál dostatek času na zjemnění, což může snížit množství odrazu.

5. tažení a ohýbání

Tato metoda uplatňuje tangenciální napětí při ohýbání plechu, změně stavu napětí a distribuce uvnitř plechu, takže celá část je v rozsahu deformace plastového tahu. Po vyložení se odrazové trendy vnitřních a vnějších vrstev navzájem zrušují, což snižuje odrazy.

6. lokální komprese

The local compression process is to increase the length of the outer sheet by reducing the thickness of the outer sheet, so that the rebound trends of theVnitřní a vnější vrstvy se navzájem zrušují.

7. vícenásobné ohyby

Rozdělíme proces ohybu do několika kroků, aby se odstranilo opěradlo.

8. pasivace vnitřních zaoblených rohů

Stlačte zevnitř zakřivené oblasti, aby se odstranila odrážení. Když je plocha tvaru u ohnuta, je tato metoda účinnější kvůli symetrickému ohýbání na obou stranách.

9. transformace integrovaného výkresu do částečného ohybu formování

Část dílů se ohýbá a pak protáhne, aby se snížil odrážek. Tato metoda je účinná pro výrobky s jednoduchými dvourozměrnými tvary.

10. kontrola reziduálního napětí

Při kreslení se k povrchu nástroje přidávají lokální konvexní tvarovky trupu a následným postupem se odstraní, aby se změnila zbytková rovnováha namáhavého napětí v materiálu a odstranila se odrážení.

11. Negativní odraz

Při obrábění povrchu nástroje se pokuste vytvořit negativní odrazu plechu. Po návratu horní formy dosáhne obal požadovaného tvaru prostřednictvím odrazu.

12. Elektromagnetická metoda

Použitím elektromagnetických impulsů k dopadu na povrch materiálů lze opravit chyby v podobě a velikosti způsobené rebound.