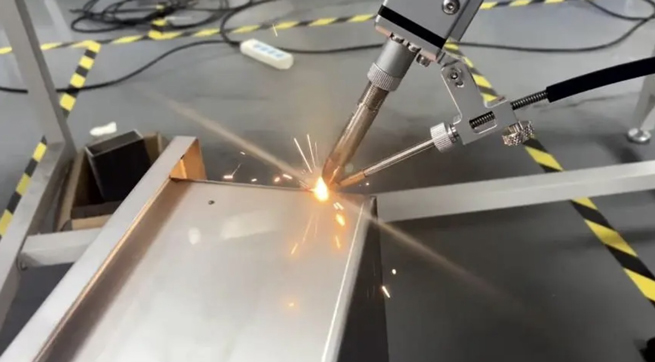

Laserové svařování je účinná a přesná metoda svařování, která používá laserový paprsek s vysokou hustotou energie jako zdroj tepla.

Laserové svařování je jedním z důležitých aspektů aplikace technologie zpracování laserových materiálů.

Níže je stručný úvod do několika procesních metod.

1 zváření na desku

Zahrnuje čtyři metody zpracování:

Zváření zadku;

Konec svařování;

Centrum vniknutí svařování;

Centrum perforace fúzní svařování.

2 line to line welding

Zahrnuje čtyři metody zpracování:

Zváření na lince;

Křížové svařování;

Paralelní svařování na klíně;

Zváření ve tvaru t.

3 svařování kovových drátů a komponentů tvaru bloku

Laserové svařování může úspěšně připojit dráty k součástkám, které mohou být jakékoli velikosti. Při svařování by měla být věnována pozornost geometrickému tvaru komponentů svařovacího drátu.

4 svařování různých kovů

Svařování různých typů kovů musí řešit rozsah parametrů svařovatelnosti a svařovatelnosti.

Laserové svařování mezi různými materiály je vhodné pouze pro určité kombinace materiálů.

Laserové spájkování není vhodné pro připojení určitých složek, ale laser může sloužit jako zdroj tepla pro měkké a tvrdé spájkování, což má také výhody laserového spájkování.

There are various ways to use brazing, among which laser soft brazing is mainly used for soldering printed circuit boards, especially suitable for chip component assembly technology.

Faktory ovlivňující kvalitu laserového svařování

Laserové svařování je proces, při kterém vysoce energetický laserový paprsek ozářuje obrobek, což způsobuje prudký nárůst pracovní teploty, což vede k roztavení obrobku a opětovnému připojení k vytvoření trvalého spoje.

Laserové svařování má lepší sílu šmyku a sílu slzů.

Existuje mnoho faktorů, které ovlivňují kvalitu laserového svařování. Některé z nich jsou velmi nestabilní a mají značnou nestabilitu. Jak správně nastavit a ovládat tyto parametry, aby byly udržovány v rámci správného rozsahu vysokorychlostního kontinuálního laserového svařovacího procesu, aby se zajistila kvalita svařování. Spolehlivost a stabilita tvorby svařů jsou důležitými otázkami spojenými s praktikou a industrializací laserové svařovací technologie.

Hlavními faktory ovlivňujícími kvalitu laserového svařování jsou svařovací zařízení, stav obrobku a parametry procesu.

1. zařízení pro svařování

Nejdůležitějšími požadavky na jakost pro lasery jsou režim svítidla, výstupní výkon a stabilita.

Čím nižší je řád vzoru paprsků, tím lepší je výkon zaostřování paprsků, tím menší je místo, tím vyšší je hustota výkonu pod stejným výkonem laseru, a čím větší je hloubka a šířka svařovacího švu.

Obecně je nutný základní režim (tem00) nebo režim nízké objednávky, jinak je obtížné splnit požadavky vysoce kvalitního laserového svařování.

V současné době jsou lasery v číně stále obtížné používat pro laserové svařování, pokud jde o kvalitu paprsku a stabilitu výkonu.

Z pohledu cizích situací je kvalita laserových paprsků a stabilita výstupního výkonu již poměrně vysoká a nestane se problémem při laserovém svařování.

Největším faktorem ovlivňujícím kvalitu svařování optických systémů je zaostřující objektiv, který obvykle používá ohniskovou vzdálenost mezi 127mm (5in) a 200mm (7.9in). Malá ohnisková vzdálenost je přínosná pro snížení průměru pásu zaostřujícího paprsku, ale když je příliš malá, může během procesu svařování snadno vést k poškození kontaminace a postřikování.

Čím kratší vlnová délka, tím vyšší absorpce.

Obvykle mají materiály s dobrou vodivostí vyšší odrazivost.

Odrazivost yag laseru je 96% stříbra, 92% hliník, 90% měď a 60% železa.

Čím vyšší je teplota, tím vyšší je absorbance, vykazující lineární vztah. Obecně platí, že povrchová povlak s fosfátem, černou uhlíkem, grafitem atd. může zlepšit absorpční rychlost.

2. stav obrobku

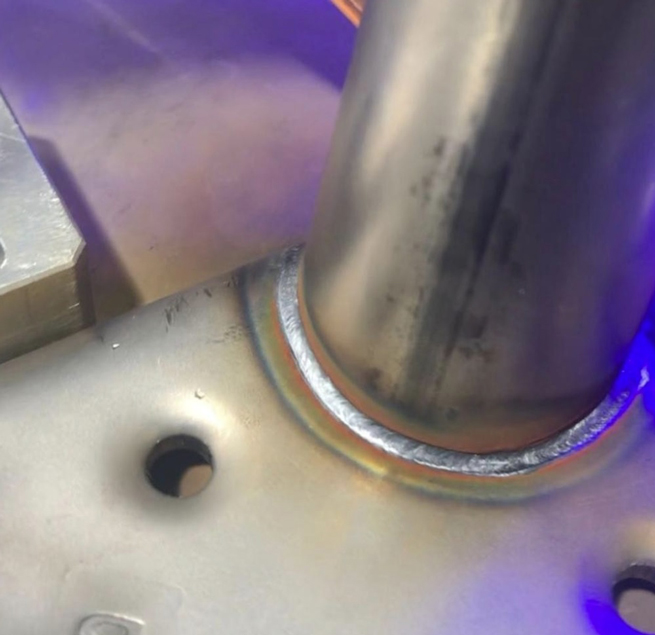

Laserové svařování vyžaduje vysokou přesnost hrany obrobku, který je zpracováván a sestaven, přísné zarovnání mezi svařovacími body a svařovacím ševem, a žádné zkreslení v původní přesnosti montáže a bodového zarovnání obrobku v důsledku svařovacího tepla během procesu svařování.

Je to proto, že laserová skvrna je malá, svařovací šv je úzká a obecně se nepřidává žádný kovový výplň. Pokud je mezera montáže příliš velká, může paprsek projít mezerou a nemůže roztopit základní materiál nebo způsobit zřejmý náraz světla nebo depresi. Pokud je odchylka mezi body mírně velká, může to vést k neúplné fúzi nebo k neúplnému svařování.

Proto by mezera na sestavě a odchýlení bodového švu obecného doku neměla přesáhnout 0,1mm a nesoulad by neměl přesáhnout 0,2mm.

Při skutečné výrobě nelze někdy použít laserovou technologii svařování z důvodu neschopnosti splnit tyto požadavky.

Pro dosažení dobrých výsledků svařování by měly být přípustné mezery v zadku a v kloubu ovládány v rozmezí 10% tloušťky tenké desky. Úspěšné laserové svařování vyžaduje úzký kontakt mezi svařovanými substráty. To vyžaduje pečlivé zpřísnění dílů k dosažení optimálních výsledků.

3. parametry svařování

(1) nejdůležitější parametr svařování pro vliv metody laserového svařování a stabilitu tvorby svařování je hustota výkonu laserového místa. Jeho dopad na metodu svařování a stabilitu tvorby svařů je následující.

Hustota výkonu laserového místa, od malých do velkých, je v pořadí stabilního svařování tepelným vedením, nestabilního svařování a stabilního svařování hlubokého pronikání.

Hustota výkonu laserové skvrny je určena především laserovým výkonem a polohou fokusu paprsku v určitém režimu paprsku a ohniskovou vzdáleností fokusového zrcadla.

Hustota výkonu laseru je přímo úměrná výkonu laseru.

Existuje optimální hodnota vlivu ohniskové polohy.

Když je zaostření paprsku v určité poloze pod povrchem obrobku (v rozmezí 1-2mm v závislosti na tloušťce desky a parametrech), nejideálnější svařovací šev lze získat. Odchylující se od této optimální pozice zaostření zvýší místo povrchového světla obrobku, což vede k poklesu hustoty výkonu. V určitém rozsahu způsobí změny ve formě procesu svařování.

Vliv rychlosti svařování na formu procesu svařování a stabilní části není tak významný jako vliv laserového výkonu a umístění ohniska. Pouze v případě, že je rychlost svařování příliš vysoká, nelze udržet stabilní proces svařování s hlubokým pronikáním v důsledku malého tepelného vstupu.

Při skutečném svařování by mělo být zvoleno stabilní svařování s hlubokým pronikáním nebo stabilní svařování s tepelným vedením na základě požadavků na místo svařování pro hloubku průniku, aby se zcela zabránilo nestabilitě v režimu svařování.

(2) vliv parametrů svařování na hloubku průniku v rozsahu hlubokého svařování.

V rámci stabilního rozsahu hlubokého vniknutí svařování, čím vyšší výkon laseru, tím větší hloubka průniku, s vztahem přibližně 0,7 krát.

Navíc, čím vyšší je rychlost svařování, tím měkčí je hloubka průniku.

Za určitých podmínek výkonu laseru a rychlosti svařování se zaměření nachází v optimální poloze, když je penetrační hloubka maximální. Pokud se odchyluje od této polohy, hloubka průniku se snižuje a dokonce se stává nestabilním svařováním nebo stabilním režimem svařování tepla.

(3) role ochranných plynů

Hlavní funkce ochranných plynů jsou:

Chránit obal před oxidací během procesu svařování.

Ochraňte zaostřující čočku před kontaminací kovové pary a kapočením tekutých kapek.

Rozptýlit plazmu vytvořenou vysoce výkonným laserovým svařováním.

Ochladit obal a snížit teplotu postižené zónu.

Ochranný plyn je obvykle argon nebo hélium, a pokud zdánlivá hmotnost není vysoká, je to dusík.

Jejich tendence produkovat plazmu je výrazně odlišná: helium má vzhledem ke své vysoké ionizační hmotnosti a rychlé tepelné vodivosti nižší tendenci produkovat plazmu za stejných podmínek než argon, umožňuje větší hloubku tání.

V určitém rozsahu, jak se zvyšuje průtok ochranného plynu, se zvyšuje trend potlačování plazmy, čímž se zvyšuje hloubka taveniny, ale má tendenci se stát hladkým v určitém rozsahu.

(4) analýza monitorovatelnosti každého parametru.

Mezi čtyřmi parametry svařování, rychlost svařování a zatěžování průtoku plynu jsou snadné monitorovat a udržovat stabilitu, zatímco laser power a focus position are parameters that may fluctuate during the welding process and are difficult to monitor.

Ačkoli je výstupní výkon laseru vysoce stabilní a snadno sledovatelný, laserový výkon dosahující obrobku se změní v důsledku ztráty optického vodiče a zaostřovacího systému, který souvisí s kvalitou, časové využití a povrchové znečištění optického obrobku, Ztěžuje sledování a stává se nejistým faktorem v kvalitě svařování.

Umístění soustředění světla je jedním z nejobtížnějších faktorů pro monitorování a kontrolu při svařování parametrů, které ovlivňují kvalitu svařovacího švu.

V současné době je při výrobě nutná ruční úprava a opakované zkoušení procesu, aby bylo možné určit vhodnou polohu ohniska a získat požadovanou hloubku taveniny.

Vzhledem k deformaci obrobku, efektu tepelné čočky nebo vícedimenzionální prostorové křivce během procesu svařování se však může umístění ohniska změnit a může překročit přípustný rozsah.