Výrobní průmysl komunikačních zařízení hrál důležitou roli při podpoře udržitelného socioekonomického rozvoje. S rozsáhlým a vysokorychlostním rozvojem průmyslu 5g se elektrické součásti používané v komunikačních zařízeních vyvíjejí směrem k vyšší integraci, menší velikosti, vyšší přesnosti instalace, a více nádherný a krásný vzhled. Stále vyšší požadavky na zpracování dílů z plechu v komunikačních zařízeních, což je nová příležitost a výzva pro průmysl plechových kovů pro komunikační vybavení.

V porovnání s různými kovovými materiály mají materiály z nerezavějící oceli výhody, jako je odolnost proti korozi, tepelná odolnost, vysoká pevnost, jednoduchá povrchová úprava a údržba, které mohou splňovat různé potřeby a jsou široce používány v komunikačních zařízeních. Při zpracování plechů existují určité rozdíly mezi nerezovou ocelí a hliníkovou slitinou, jakož i běžným zpracováním ocelových desek. Zpracovatelské body a opatření jsou následující.

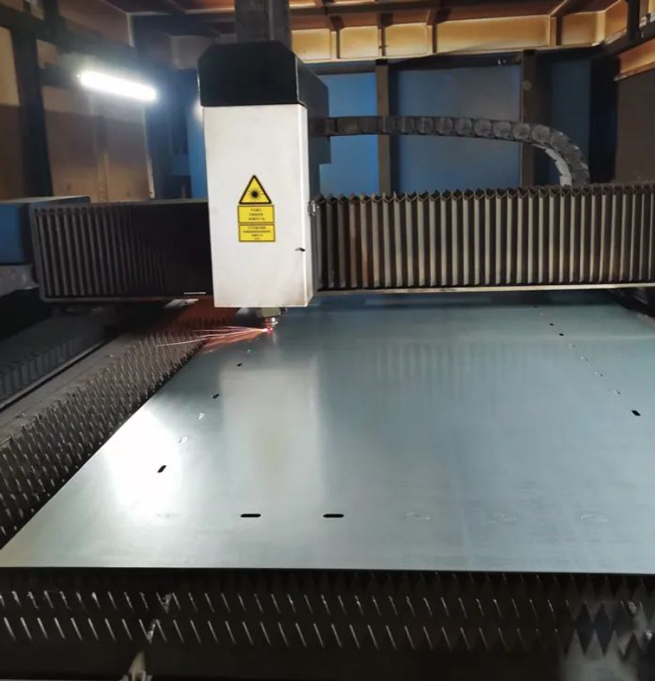

Cnc děrování může zpracovat desky z nerezavějící oceli o tloušťce 0,8-2,5mm. Vzhledem k vysoké pevnosti nerezavějící oceli může způsobit významné opotřebení nástrojů a vysokou míru vadných výrobků. Proto se pro zpracování obvykle nepoužívá úder cnc. V konvenčním zpracování a výrobě se obecně používají laserové cnc řezací stroje a plazmatické cnc řezací stroje a rozsah tloušťky zpracované desky obecně nepřesahuje 3,0mm. Nerezová ocel přijímá laserové řezání, jak je znázorněno na obrázku 1. dusíkový plyn může být použit k získání hrany bez oxidace a brzdy. Části s vysokými požadavky na vzhled mohou být potaženy speciální laserovou fólií, aby se zabránilo povrchovým škrábnutí. Rychlost řezání laserem z nerezavějící oceli je rychlá, řez je hladký a plochý, obecně bez nutnosti následného oddělování, řez nemá žádné mechanické napětí a přesnost zpracování je vysoká. Během procesu řezání některých dílů z nerezavějící oceli dochází k deformaci tepelného napětí. Úpravou přiměřených parametrů procesu řezání laserem, upevněním desky před řezáním, symetrickým řezáním a dalšími metodami lze deformaci tepelného napětí účinně snížit.

Obrázek 1 laserové řezání dílů z nerezavějící oceli

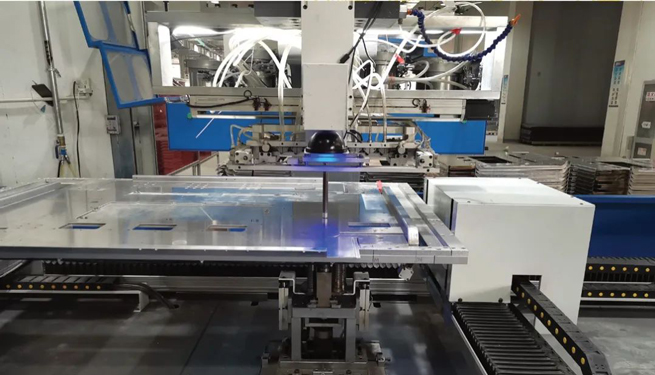

Nerezová ocel má slabší tepelnou vodivost a nižší prodloužení v porovnání s běžnou nízkouhlíkovou ocelí, což vede k vyšší potřebné deformační síle; v porovnání s uhlíkovou ocelí a hliníkovými slitiny, má silnou tendenci k odrazu při ohýbání. Při ohýbání by měl být úhel r obrobku větší než úhel uhlíkové oceli, aby se zabránilo prasknutí ohýbání. Ohybový nástroj je vybrán na základě tloušťky, poloměru a materiálu ohybového materiálu. Desky z nerezové oceli mají vysokou tvrdost. Ve srovnání s obyčejnými deskami z uhlíkové oceli by tvrdost tepelného zpracování řezných nástrojů používaných pro ohýbání desek z nerezavějící oceli měla dosáhnout výše 60hrc. Výběr spodní formy by měl být určen na základě tloušťky desky. Scéna ohybu z nerezavějící oceli je znázorněna na obrázku2.

Obrázek 2 ohýbání nerezové oceli

Obecně řečeno, čím silnější je doska z nerezavějící oceli, tím větší je požadovaná pevnost ohybu a jak se tloušťka desky zvyšuje, je nutno při úpravě ohybového zařízení odpovídajícím způsobem nastavit pevnost ohýbaní. Podle velikosti jednotky, čím větší je pevnost v tahu a prodloužení desek z nerezavějící oceli, tím větší je požadovaná ohybová síla a úhel ohybu. Čím vyšší je výnosnost materiálu, tím větší je elastická zotavení. Aby bylo možné získat 90 ° ohybový kus, je třeba navrhnout menší úhel tlakové čepele. Pokud jde o výkon zpracování, je obecně omezen na ohýbání v rozmezí tloušťky 3,0-6,0mm. Desky z nerezavějící oceli o tloušťce 6mm nebo více se těžko ohýbají a mají vysoké požadavky na ohýbající stroje a formy. The benKoňský úhel a ocelový výkon jsou nestabilní a existuje riziko prasknutí. Doporučuje se použít svařovací nebo úhlový kus pro připojení. Ohybové části z nerezavějící oceli jsou uvedeny na obrázku3.

Obrázek 3 ohybové díly z nerezavějící oceli

Desky z nerezavějící oceli jsou relativně tvrdé a vyžadují speciálně vyráběné vysoce pevné a tvrzené nitovací části. Při stisknutí nitování je nutné zvážit výšku hřebenu, vybrat vhodnou formu, a upravit tlak tisku, aby se zajistilo, že se čepel propláchne s povrchem obrobku, Jak je znázorněno na obrázku4. Nitování z nerezové oceli není snadné zabezpečit a často vyžaduje boční svařování. Nitovací části z nerezavějící oceli jsou uvedeny na obrázku5.

Obrázek 4 nitování z nerezové oceli

Obrázek 5 díly na nitování nerezové oceli

Materiály z nerezavějící oceli mají silnou tepelnou citlivost a jsou náchylné k tepelnému prasknutí ve srovnání s běžným svařováním z ocelových desek; pokud je ochrana špatná, oxidace při vysoké teplotě může být závažná; velký koeficient lineární expanze má za následek významnou deformaci svařování. Zváření z nerezavějící oceli je znázorněno na obrázku 6 a tradiční zvárané body jsou následující.

Obrázek 6 svařování z nerezavějící oceli

(1) použijte svařovací tyče se stejným nebo podobným chemickým složením jako základní materiál a průměr svařovací tyče by měl být v pořádku.

(2) před svařováním by měly být odstraněny oleje, vlhkost, prach a jiné trosky v rozmezí 20-30mm na obou stranách svařovací polohy. Při svařování lze použít laserové svařování, argonové obloukové svařování a jiné metody svařování s nízkým vstupem tepla a vysokou rychlostí svařování.

(3) vyberte rozumnou sekvenci svařování. Symetrické svařování by se mělo používat co nejvíce pro symetrické svařovací struktury. Asymetrické svařovací konstrukce by měly nejprve svařovat stranu s menším počtem svařů a pak svařovat stranu více svařů, aby deformace vzniklá následným svařováním postačovala k vyrovnání deformace vzniklé dříve.

(4) nucené chlazení zvářky a tepelně postižené zóny, aby se snížil čas pobytu při vysoké teplotě v přeplněném pásmu.

(5) svařovací zařízení se používá k zajištění rovnoměrné a vyvážené upínací síly.

Metody povrchové úpravy nerezavějící oceli zahrnují pískové trysky, pasivaci, úpravu zrcadel, barvení, atd. různé povrchové ošetření přinášejí různé efekty vzhledu, aby uspokojily stále více individualizované a různorodé tržní požadavky.

Pískové tryskání je běžný proces v povrchové úpravě z nerezavějící oceli, kde je vzduch komprimován zařízením k získání energie, a vysokorychlostní rozstřikovací paprsky rozprašují postřikovaný materiál na povrch obrobku, který má být ošetřen. Povrchová struktura po úpravě písku je jednotná a povrch představuje jemnou korálku.Podobně jako povrch písku, což má za následek vysokou účinnost zpracování. Písková obrobka je znázorněna na obrázku7.

Obrázek 7 obrobky ošetřené písčitým

Kyselé morování a pasivace jsou široce používány v povrchové úpravě z nerezavějící oceli. Nerezová ocel prochází předúpravou (jako je pískové trysky, elektrochemické leštění a chemické leštění) k odstranění povrchových olejových skvrn a nečistot, a je namočena pasivací pastvou na zafilování kyseliny, aby se udržela dlouhodobá pasivace a stabilita povrchu nerezavějící oceli a zlepšila se odolnost proti korózii povrchu obrobku.

Chemickým leštěním, fyzickým leštěním a následným hrubým brúsením, středním brúsením a jemným brúsením se na povrchu nerezavějící oceli získává jasný povrch.

Barvení z nerezavějící oceli nejen zvyšuje dekorativní a umělecké vlastnosti produktu, ale také zvyšuje jeho lesk a křišťálově čistý, jak je znázorněno na obrázku8. může také zlepšit odolnost proti opotřebení a odolnost proti korozi. Výrobky z nerezavějící oceli vkládají barvy inertního plynu na povrchu výrobku za vysokých vákuových podmínek, což zvyšuje adhezi a odolnost proti škrábnutí. Ve vnitřním prostředí nevyblednou ani nevyblednou.

Obrázek 8 povrchový dekor výrobků z nerezové oceli

Postupný vzestup technologie 5g vedl k rychlému rozvoji průmyslu zpracování plechů. S rozšířeným používáním inteligentních a digitálních technologií prošel průmysl plechových materiálů pro komunikační vybavení významnými změnami od návrhu k výrobě. Výrobní průmysl plechů zavádí inteligentní zařízení a digitální technologie, pokrývající celý výrobní proces, automatizuje výrobu, zlepšuje účinnost výroby a splňuje nepřetržitou aktualizaci a iteraci tržních produktů. Inteligence a digitalizace vedou rozvoj výrobního odvětví plechů a splňují nové výzvy.