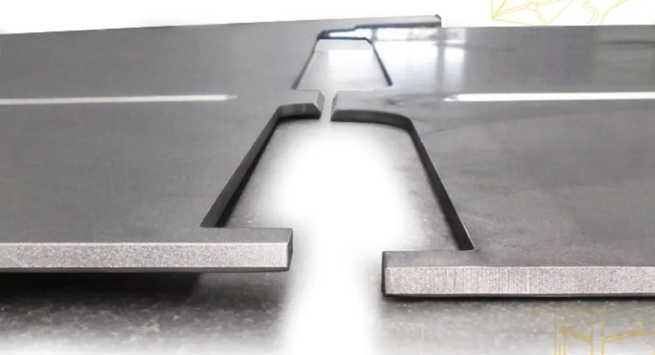

Jak je znázorněno na obrázku 1, levá část ukazuje deformaci odrazu a není zcela plochá, zatímco pravá část je vyrovnávána dílčím vyrovnávacím strojem. Ploché díly bez napětí mohou zlepšit účinnost výroby ohybu a svařování, což zajišťuje spokojenost zákazníka.

Kovové plechy dodávané do továrny na plech se jeví dostatečně ploché. Ale vzhled může být klamný, zejména pro kovové materiály. Materiály nebo části, které se objeví ploché, se mohou během zpracování stát nerovnoměrnými v důsledku namáhání zpracování.

Je tedy smysluplné a nezbytné pochopit, co se stalo předtím, než byly suroviny odeslány do továrny na plech. Surovina materiálu plechu pochází z válcovaného materiálu cívky. V servisním středisku pro zpracování kovů jsou tyto cívky rozvinuté, narovnané a nakonec rozřezané na určitou délku. Ačkoli se list jeví plochý, uvnitř je stále napětí (které je v metalografické struktuře materiálu zřetelně přítomné).

Při tepelném řezání (např. laserové nebo plazmatické řezací stroje) se tyto materiály uvolní napětí a díly se stávají nerovnoměrnými. Tato situace se může vyskytnout v tenkých i tlustých kovových částech.

Tato situace platí i pro černé a neželezné kovové díly. Používání pomocných plynů hraje významnou roli v procesu řezání těchto částí. Například, když se kyslík používá k řezání uhlíkové oceli, prochází exotermickou reakcí s kovem. To zavede velké množství tepla do oblasti řezání, což způsobí, že proces řezání dojde rychle (vedlejší produkt této chemické reakce je oxidované okraj, který musí být očištěn pro malování). Dodatečné teplo však uvolní také větší tlak v kovu. V porovnání s kyslíkem může řezání dusíku s inertním plynem snížit vstupy tepla, ale i při mírnějších procesech se stále uvolňuje stres.

Napětí se uvolňuje a díly se stávají nerovnoměrnými, což je obzvláště obtížné pro výrobní dílny s použitím nové technologie laserového řezání, protože některé části mohou při řezání laserem naklonit nebo odrazit na plot. výsledkem je srážka a poškození řezací hlavy. Zvláště když rychlost řezu dosahuje 30 m/min nebo větší a zrychlení přesahuje 2m/s2, stala se průmyslovou normou. Velmi drahá součást laserového řezného zařízení může být poškozena díly na řezném stroji, které se v důsledku napětí odrazují.

Jakýkoli proces řezání může uvolnit stres vzniklý během procesu navíjení. Toto napětí lze jasně vidět v rebound fenoménu kovu po řezání nebo perforaci (perforace může způsobit, že materiál vytváří tvrzení práce a vytváří nové napětí, which can be seen on the punched parts).

Jak se továrna na plechové plechy zabývá stresem vzniklým kovovým materiálem během procesu navíjení, jakož i stresem uvolněným dílčím materiálem po řezání nebo razítku? Dílčí vyrovnávací stroj může poskytnout pomoc. Dílčí vyrovnávací stroje mohou poskytovat potřebné ploché díly pro továrny na plech a jejich následné výrobní procesy, což zajišťuje vyšší účinnost výroby a snižuje šrot během procesu ohýbání a svařování.

Dílčí vyrovnávací stroj (obrázek 2) dosahuje plochosti tím, že na kovový plech nebo část aplikuje opakované ohybové síly pomocí sady vyrovnávacích válců. Vyrovnávací válec vyvíjí tlak na kovový materiál, jak prochází vyrovnávacím strojem. Intenzita napětí aplikovaná na kovové materiály se sníží a nakonec eliminuje jejich vnitřní napětí.

Obrázek 2 vyrovnávací válec a elektromechanický vyrovnávací systém dílčího vyrovnávacího stroje

Jak jsou tyto vyrovnávací válce uspořádány? To závisí na typu kovového materiálu, tloušťce materiálu a na platnosti, kterou je třeba dosáhnout. Proměnné dílčí vyrovnávací stroje zahrnují: počet vyrovnávacích rolníků; střední vzdálenost vyrovnávacího válce; rozložení a způsob podpory vyrovnávacích rolníků; tužnost vyrovnávacího válcového rámu a celého stroje; podpora vyrovnávacího válce (délka a layoUt podpůrného válce); vyrovnávací řídicí systém mezery a jeho schopnost udržet stabilní mezery; spotřeba elektřiny.

Pohodlí čištění vyrovnávacích a podpůrných válců, jakož i udržování stroje. Při prodlužování kovu vyrovnávací válec postupně snižuje tlak a zplošuje části; vyrovnávací válcový rám mimo obráběcí stroj může být poháněn elektrickým motorem. Velikost odpovídající části, která má být vyrovnána, a tlak vyrovnávání závisí na průměru vyrovnávacího válce. Průměr každého vyrovnávacího válce je kombinován s polohou vyrovnávacího válce, konstrukcí rámu strojního válce, podpůrného válce a rámu a existuje odpovídající provozní zobrazovací okno. Obecně řečeno, menší průměry rovnávacích válců se používají pro tenčí materiály, zatímco větší průměry válců se používají pro silnější materiály. Vyrovnávací stroje mohou obvykle vyrovnat části s tloušťkami v rozmezí od 0,2mm do téměř 70mm.

Přesnost roviny poskytovaná vyrovnáváním se ve skutečnosti liší v závislosti na použití kovových materiálů a jejich tloušťce a typu. Například kovové díly používané při výrobě jeřábů a těžebního zařízení se považují za velmi dobré, pokud vyrovnávací stroj může poskytovat plochost v rozmezí od 0,5 mm/m do 1 mm/m. U výrobců čepelí píly, kteří vyžadují rovinnost 0,1 mm/m nebo vyšší, však tato rovinnost není vhodná. Naštěstí vysoce přesný stroj na vyrovnávání dílů může poskytovat ploché díly výrobcům těžkého vybavení a také vyrábět díly s vyššími tolerancemi pro výrobce pílových čepel.

Vyrovnání dílů může být také velmi důkladné. Například výrobní společnosti v leteckém průmyslu obvykle používají hliníkové materiály. 5mm se pro tyto společnosti považuje za relativně hustou složku, ale pro výrobce těžebního zařízení je tato tloušťka příliš tenká. Tento typ hliníkového materiálu obvykle prochází tepelným zpracováním, aby bylo dosaženo vyšší pevnosti. Po tepelném zpracování se hliníkový materiál měkčí a uchovává se při teplotě-18 ° c. Pokud jsou tyto části ihned vyrovnány po perforaci, musí stroj na vyrovnávání dílů čelit dvěma hlavním výzvám. Za prvé, materiál je měkký, takže při stisknutí a rozšiřování materiálu musí být placovací válec jemný, aby se zabránilo deformaci materiálu. Zadruhé, když zmrazené části vstupují do styku s vysokými okolními teplotami, vznikne na povrchu částí kondenzační voda. Proto by součásti vyrovnávacího stroje měly být vyrobeny z nerezavějící oceli nebo potažené oceli, aby se zabránilo korozi.

Výsledky výroby dílčích vyrovnávacích strojů jsou velmi jednoduché-ploché díly, ale ve skutečnosti jsou to složité stroje, které dokážou zvládnout obtížně opravenou deformaci materiálu.

Například punčování a tepelné zpracování materiálů. Oba materiály často vykazují deformaci středních vln nebo deformaci okrajových vln. Oprava těchto částí nebo desek vyžaduje zvláštní opatření a techniky.

Pro (některé) děrované desky a tepelně ošetřené materiály může funkce pokročilé ovladající ovladače pro ovládání ohybu konkrétně zvýšit vyrovnávací tlak v určitých oblastech části nebo desky, při snižování vyrovnávacího tlaku v jiných oblastech. Pomocí této metody řízeného vyrovnávání se materiál prodlužuje v požadovaném podélném směru, čímž se snižuje nebo dokonce eliminuje deformace mezivlny a deformace hranných vln.

Materiály s vysokou pevností v tahu jsou jiným typem materiálu, který je obtížně zvládnutelný. Zpracování takových materiálů vyžaduje vysoce výkonný stroj, který kombinuje velmi velké průměrové vyrovnávací válce s odpovídajícími rozestupy válců, aby se snížilo zatížení materiálu a zajistilo dobrou rovinu. Odstranit mezistátní deformaci vln a deformaci okrajových vln.

Jakékoli pokročilé výrobní zařízení vyžaduje vyhrazeného provozovatele, který je zkušený a co je důležitější, zvědavý provozovatel, který může přinést skutečně odlišné výsledky. Pokud je ochoten trávit čas nastavováním a testováním dílů, aby dosáhl dobrých efektů vyrovnávání, může továrna dosáhnout efektivního vyrovnávání dílů a kvalitnějších výrobků v následujících výrobních procesech.

Teoreticky je vyrovnávání jednoduchá a snadná operace. Kromě rychlosti vyrovnávacího válce musí operátor upravit pouze další dva parametry: rovnávací mezeru mezi vstupním a východiskem, a úhel, pod kterým se díly vkládají do stroje. Při hledání správné kombinace může operátor optimalizovat výsledky vyrovnávání.

Samozřejmě, zabudované počítačové nástroje v řídicím systému zařízení také poskytnou pomoc. Po vložení tloušťky, výnosu pevnosti a typu materiálu bude kontrolní systém vydávat doporučenéVyrovnávací parametry. Obvykle tyto parametry již mohou zajistit dobré výsledky vyrovnávání. Pokud chce operátor hledat lepší výsledky vyrovnávání, může být tato sada parametrů vyrovnávání použita jako základní parametry, aby mohl začít upravovat.

Dílčí vyrovnávání může pomáhat výrobním továrnám na plech zvýšit produkci a produktivitu. Údaje o zprávě poskytnuté továrnou na plech naznačují, že začlenění dílčího vyrovnávacího stroje do jejich výrobního procesu vedlo k zvýšení produktivity přibližně o 25% v procesu ohýbání po vyrovnání dílů. Ploché části jsou přesněji ohnuté, což znamená méně přepracování a silnější konzistenci kvality výrobků. V zvářecím oddělení to znamená, že montážní zařízení lze značně zjednodušit, zlepšit přesnost montáže a zaměstnanci svařování budou šťastní. Výrazné snížení neodpovídajících výrobků zlepšilo účinnost výroby.

To platí zejména pro robotické svařování. Těsnější a konzistentnější svařování znamená použití méně plnicích drátů, hladších výrobních linek pro svařování a rychlejších automatizovaných procesů.

Dílčí vyrovnávací stroje mohou také vytvořit nové obchodní příležitosti pro společnost. Pokud například společnost chce sloužit zákazníkům ve stavebnictví, musí být strop a fasáda, které poskytují, absolutně ploché a každý list musí být rovnoměrně plochý, jakýkoli list, který nesplňuje specifikace, může způsobit zastavení instalační práce.